Nam châm bao gồm các vật thể hoặc vật liệu có thể tạo ra từ trường và ảnh hưởng đến vật liệu sắt từ ở gần nhau. Một nam châm thường có một cặp cực mà từ trường bắt nguồn.

Trong bài hướng dẫn này, bạn sẽ học cách sản xuất nam châm.

**Nội dung**

1. Phân loại nam châm

1.1 1. Nam châm tạm thời

1.2 2. Nam châm điện

1.3 3. Nam châm vĩnh cửu

2. Các yếu tố cần xem xét trước khi sản xuất nam châm

2.1 Nhiệt độ Curie (TC)

2.2 Cường độ cưỡng chế (Hc)

2.3 Từ dư (Br)

2.4 Sản phẩm năng lượng tối đa (BHmax)

3. Quy trình sản xuất nam châm

4. Phần A: Nam châm điện

4.1 Đúc

4.1.1 Bước 1: Tạo mẫu

4.1.2 Bước 2: Tạo khuôn

4.1.3 Bước 3: Nấu chảy sắt hoặc hợp kim sắt

4.1.4 Bước 4: Đổ vào khuôn

4.1.5 Bước 5: Loại bỏ phần đúc

4.1.6 Bước 6: Hoàn thiện

4.1.7 Bước 7: Tạo cuộn dây

4.1.8 Bước 8: Cung cấp đầu nối

5. Phần B: Nam châm vĩnh cửu

5.1 1. Nam châm Neodymium (NdFeB)

5.1.1 Thiêu kết

5.1.2 Hợp kim và đúc dải

5.1.3 Khử hydrogen và nghiền

5.1.4 Ép

5.1.4.1 Dưới tác động của từ trường

5.1.4.2 Ép đẳng tĩnh

5.1.5 Thiêu kết

5.1.6 Ủ

5.1.7 Gia công và xử lý bề mặt

5.1.8 Kiểm tra

5.1.9 Từ hóa

Phân loại Nam châm

Trước khi thảo luận về quy trình sản xuất nam châm, điều quan trọng là phải lưu ý các loại nam châm khác nhau như sau:

1. Nam châm tạm thời

Đây là những vật liệu trở nên từ tính khi có từ trường và không thể duy trì từ tính của riêng mình. Bao gồm: Sắt mềm và một số hợp kim của nó như permalloy (sắt và niken), đinh, kẹp giấy.

2. Nam châm điện

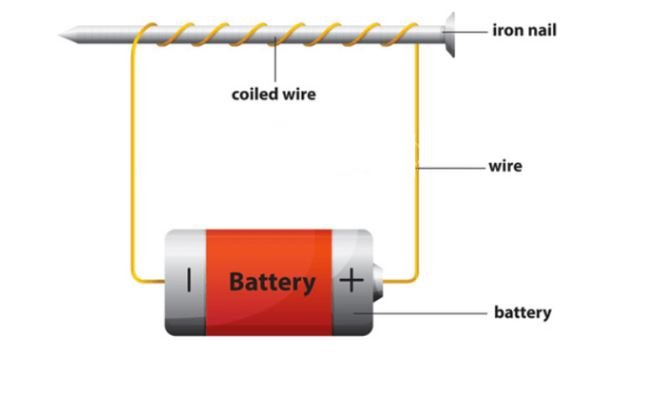

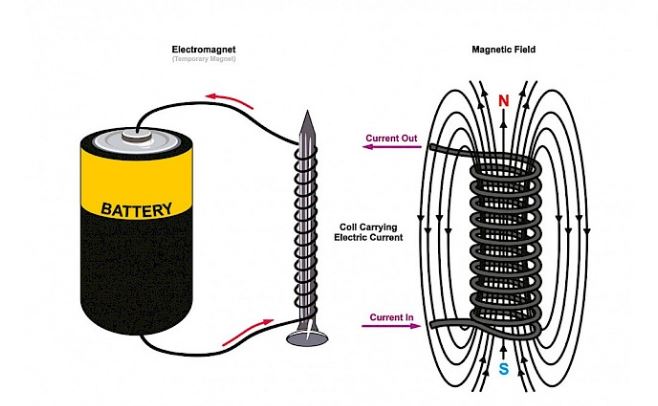

Với những nam châm này, một dây quấn quanh lõi kim loại tạo ra từ tính khi dòng điện chạy qua dây.

Từ trường, có cường độ được xác định bởi lượng dòng điện, sẽ mất đi khi nguồn cung cấp dòng điện bị ngắt.

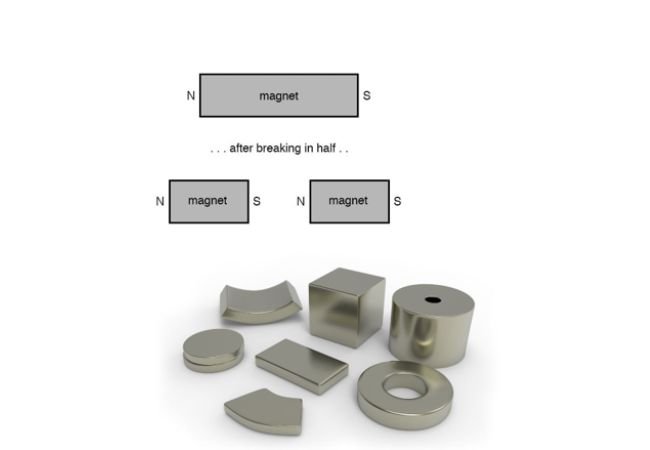

3. Nam châm vĩnh cửu

Đây là những vật liệu đặc biệt không cần bất kỳ lực hay hiện tượng bên ngoài nào để có tính từ. Miễn là các điều kiện môi trường cần thiết được duy trì, chúng sẽ giữ từ tính trong thời gian rất dài.

Một số nam châm vĩnh cửu chỉ mất một phần nhỏ tính từ của chúng sau 10 năm.

Các yếu tố cần xem xét trước khi sản xuất nam châm

Trước khi xem xét việc sản xuất nam châm, bạn cần xem xét bốn yếu tố quan trọng ảnh hưởng đến hiệu suất từ tính sau đây:

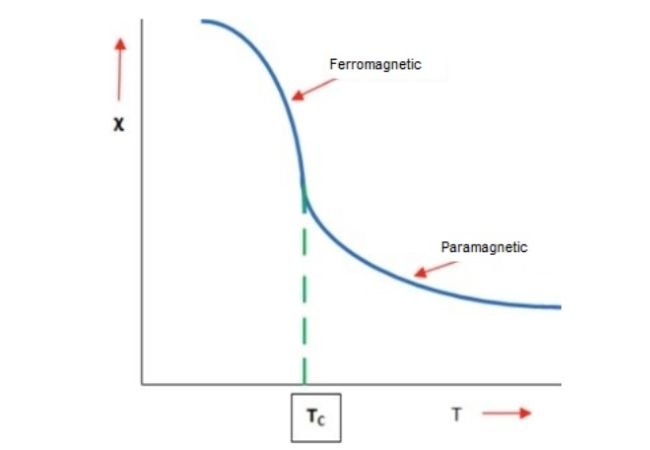

Nhiệt độ Curie (TC)

Nhiệt độ Curie xác định nhiệt độ mà tại đó các tính chất từ tính (vĩnh cửu) của một vật liệu bị mất đi. Thông thường, vật liệu như vậy sẽ trải qua một hiện tượng gọi là cảm ứng từ tại điểm này. Đây là một yếu tố đặc biệt quan trọng cần xem xét khi làm nam châm cho ứng dụng ở nhiệt độ cao.

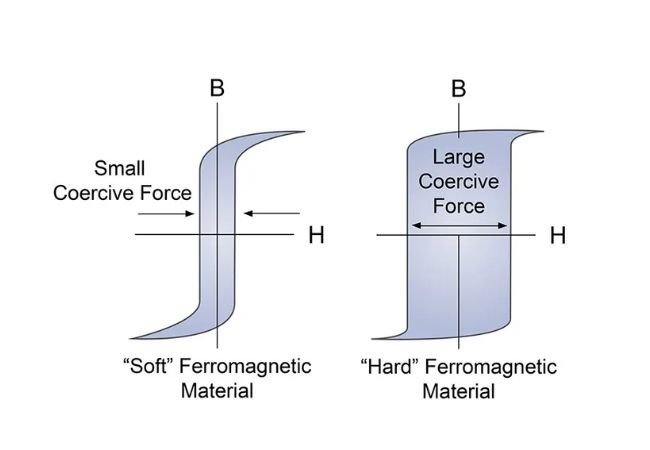

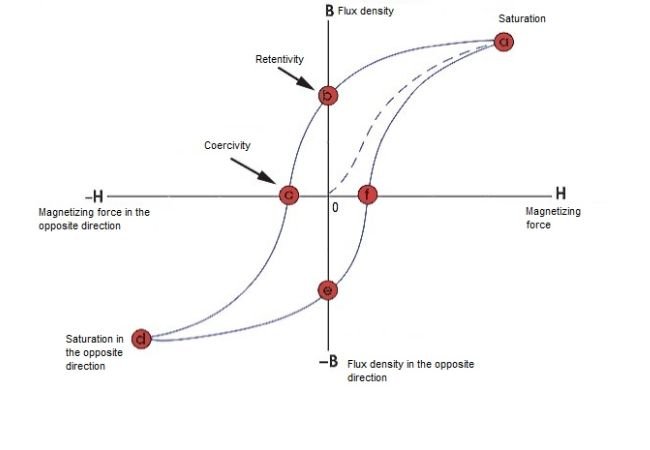

Lực kháng từ (Hc)

Lực kháng từ là một tính chất mô tả khả năng của vật liệu chống lại sự khử từ khi có mặt của từ trường ngoại lai. Khi làm nam châm vĩnh cửu, bạn cần các vật liệu có lực kháng từ cao, được đo bằng ampe/mét.

Từ dư (Br)

Còn được gọi là từ tính dư, nó mô tả lượng thông lượng từ còn lại trong nam châm vĩnh cửu sau quá trình sản xuất. Từ dư là thước đo cường độ từ trường của nam châm vĩnh cửu.

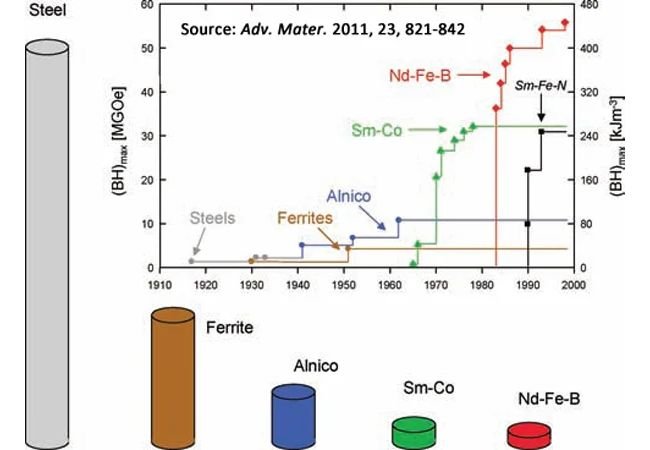

Tích năng lượng cực đại (BHmax)

Đơn vị SI cho điều này là kilojoules trên mét khối – kJ/m³.

Thông thường, tích năng lượng cực đại biểu thị mật độ năng lượng từ tính của nam châm vĩnh cửu. Nó là tích của giá trị cực đại của mật độ thông lượng từ (B) và cường độ từ trường của nó (H).

Quy trình sản xuất nam châm

Phần A: Nam châm điện

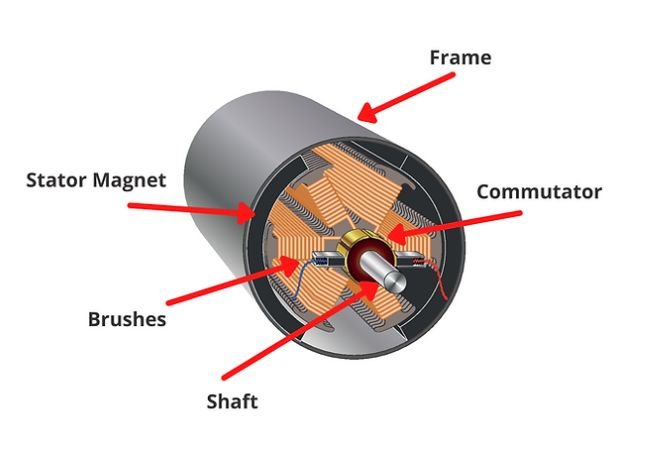

Nam châm điện có lõi từ với dây quấn xung quanh, tạo ra từ tính khi có dòng điện chạy qua. Khi chế tạo nam châm điện, bạn sẽ thấy:

Lõi làm bằng sắt

Kim loại đồng tạo thành cuộn dây

Quá trình đúc kim loại là phương pháp phổ biến được sử dụng để chế tạo nam châm điện.

Trong quá trình đúc kim loại nam châm, bạn có thể sử dụng khuôn có thể mở rộng và không thể mở rộng. Kết quả là, bạn có thể tạo ra nam châm với nhiều thiết kế và cấu hình khác nhau.

Quá trình đúc

Trong quá trình đúc lõi nam châm điện, các bước sau đây là điển hình:

Bước 1: Tạo mẫu

Mẫu xác định hình dạng của khuôn dựa trên hình dạng mong muốn của lõi nam châm. Mẫu phải có kích thước chính xác và có khả năng được tháo ra khỏi khoang khuôn mà không bị hỏng.

Mẫu cũng phải cung cấp chỗ cho sự co rút và lối đi cho kim loại nóng chảy qua các kênh rót, cửa vào và cửa ra. Bạn có thể sử dụng nhựa, gỗ, kim loại hoặc sáp cho vật liệu mẫu tùy thuộc vào quá trình và số lượng.

Bước 2: Tạo khuôn

Tùy thuộc vào kỹ thuật đúc, bạn có thể có khuôn tái sử dụng hoặc không tái sử dụng. Kim loại thường được sử dụng trong các khuôn tái sử dụng trong khi gốm và cát là tiêu biểu cho các khuôn không tái sử dụng.

Quá trình tạo khuôn liên quan đến việc tạo hình bằng cách in mẫu sử dụng bột gốm hoặc cát trong khuôn. Sau khi đạt được hình dạng mong muốn, bạn tháo mẫu bằng cách làm tan chảy hoặc tách các nửa khuôn tùy theo kỹ thuật đúc.

Bước 3: Nấu chảy sắt hoặc hợp kim sắt

Lõi nam châm điện được tạo thành từ sắt hoặc các hợp kim của nó kết hợp với các nguyên tố như coban, có các tính chất từ tính tốt nhất. Đun nóng kim loại đến trạng thái nóng chảy.

Bước 4: Đổ vào khuôn

Đổ kim loại nóng chảy vào khoang khuôn từ nồi nấu, lưu ý tất cả các biện pháp an toàn cần thiết. Quá trình đổ không nên quá chậm (có thể bắt đầu đông cứng trước khi đổ đầy hoàn toàn) hoặc quá nhanh (có thể làm hỏng khuôn).

Bước 5: Lấy ra khỏi khuôn

Việc lấy ra khỏi khuôn không xảy ra cho đến khi kim loại nóng chảy nguội và đông cứng hoàn toàn. Đối với khuôn có thể mở rộng, bạn rung toàn bộ bộ phận để bắt đầu phá vỡ khuôn và giải phóng vật đúc.

Trong khuôn không mở rộng, việc tháo chốt đẩy sẽ giúp lấy ra nam châm đúc.

Bước 6: Hoàn thiện

Sau khi tháo khuôn, bạn tiến hành các bước hoàn thiện như làm sạch bằng cách loại bỏ bất kỳ vật liệu khuôn còn lại. Bạn cũng cắt bỏ các kênh rót dùng để dẫn kim loại nóng chảy vào khoang khuôn và làm nhẵn các cạnh.

Bước 7: Tạo cuộn dây

Dây đồng được tạo từ việc kéo dây đồng qua một loạt khuôn được sử dụng để tạo thành cuộn dây của nam châm điện. Sau khi lấy lõi sắt ra khỏi khuôn, bạn quấn dây đồng quanh nó theo chiều dài.

Lưu ý rằng số vòng dây đồng ảnh hưởng đến sức mạnh của nam châm điện cùng với lượng dòng điện.

Bước 8: Cung cấp các đầu nối

Các đầu nối cho phép bạn kết nối bộ nam châm điện với nguồn điện, từ đó tạo ra từ trường. Cả dòng điện xoay chiều (AC) và một chiều (DC) đều được sử dụng trong nam châm điện tùy thuộc vào ứng dụng.

Phần B: Nam châm cố định

Nam châm cố định hiện đang được sử dụng rộng rãi là kết quả của nhiều năm nghiên cứu với sự kết hợp độc đáo của kim loại. Gốm, các nguyên tố hiếm (neodymium và samarium cobalt) và alnico là các loại nam châm chính của loại này.

Trong quá trình sản xuất nam châm cố định từ các nguyên tố hiếm, chúng được phủ mạ/châm tráng để bảo vệ chống lại sự suy giảm và tính dễ vỡ của chúng.

1.Nam châm neodymium (NdFeB)

Neodymium là một trong những nam châm cố định tốt nhất hiện nay. Nó chứa neodymium, sắt và boron.

Qua nhiều năm, sintering vẫn là một kỹ thuật sản xuất phổ biến cho nam châm neodymium (NdFeB).

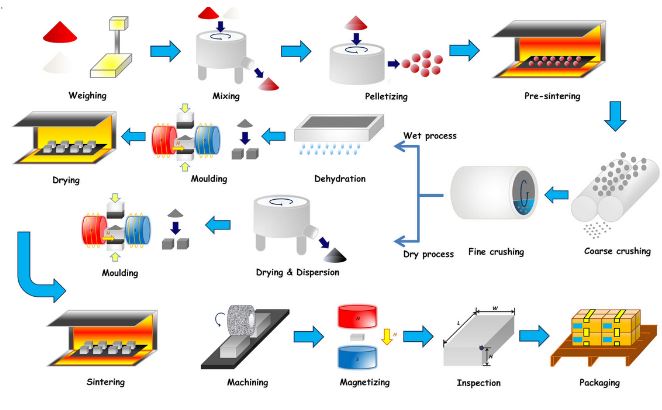

Sintering

Quá trình sintering của việc sản xuất nam châm neodymium là thực tế và đã được nhiều nhà sản xuất nam châm áp dụng.

Nó phụ thuộc vào các nguyên lý metal học bột. Thông thường, quá trình này có nhiều tự do – cho phép bạn sản xuất bất kỳ loại nam châm nào.

Quá trình thiêu kết trong từ tính

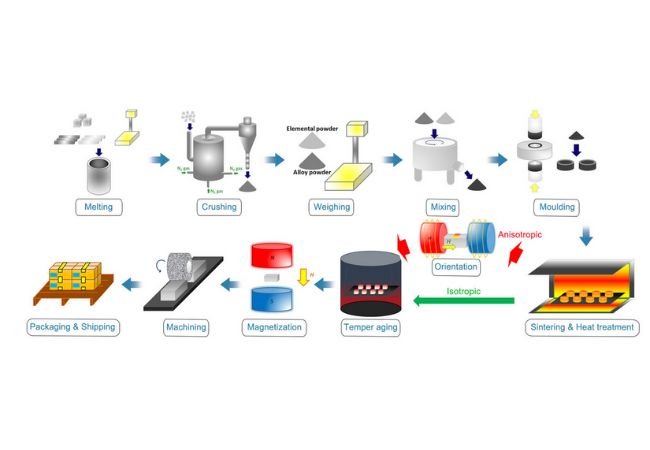

Tuy nhiên, quá trình có thể được tóm tắt như sau:

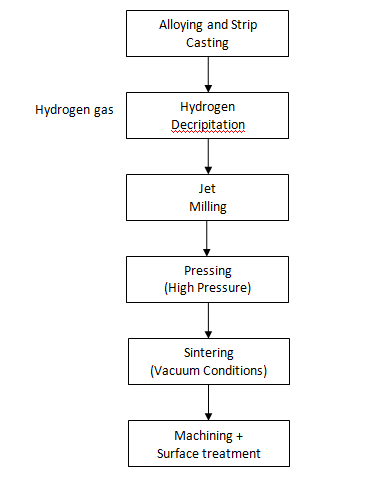

Hợp kim và Quá trình đúc dải

Trong quá trình hợp kim, neodymium, sắt, boron và các nguyên tố phụ khác được kết hợp với số lượng mong muốn. Quá trình hợp kim giúp thay đổi cấu trúc vi mô của sản phẩm cuối, cải thiện các hoạt động tiếp theo và cải thiện các phẩm chất từ tính.

Sau đó, hợp kim được nung chảy và đúc dải bằng cách nung trong lò trong điều kiện chân không. Môi trường chân không được sử dụng để ngăn không khí phản ứng với chất nung, do đó làm ô nhiễm vật liệu hợp kim.

Kim loại nung chảy được ép vào một trống làm lạnh, nơi nó trải qua quá trình làm lạnh nhanh chóng. Kết quả là hình thành các hạt kim loại nhỏ được đặt đúng để xử lý hiệu quả trong các giai đoạn tiếp theo và chất lượng sản phẩm cuối cùng.

Giảm khí hiđrô và Phay

Quá trình đúc dải tạo ra các tấm hạt nhỏ cần được bột hóa để sản xuất nam châm. Quá trình giảm khí hiđrô truyền thêm khí hiđrô để tách vật liệu làm mảnh hơn, cho phép quá trình xử lý đơn giản hơn ở các giai đoạn tiếp theo.

Các hạt nhỏ hơn được giảm thành dạng bột thông qua quá trình phay bằng cách sử dụng một dòng khí trơ có áp suất cao. Khí trơ được lực ly tâm đảm bảo các hạt được phân phối theo kích thước và ngăn chúng gắn vào tường của bể.

Ép

Quá trình ép xảy ra trong hai bước như sau:

Dưới tác động của trường từ

Ở đây, bột được chuyển vào khuôn trong một máy ép tự động trong khi vẫn dưới tác động của khí trơ. Một quá trình ép theo dưới trường từ mạnh dẫn đến việc sắp xếp các hạt.

Hướng của trường từ của bạn có thể là:

Sắp xếp với khối đúc hoặc,

Vuông góc với khối đúc

Lựa chọn đầu tiên thường được chọn để cung cấp hằng số anisotropy cao nhất cho nam châm.

Ép theo hình thức cấu trúc bằng áp suất

Ở đây, khối được trích từ khuôn chịu áp suất lớn trong khi ngâm trong một máy ép cấu trúc lạnh. Kết quả là bất kỳ lỗ khí nào trong khối đều bị loại bỏ dẫn đến một khối nhỏ hơn.

Hình minh họa cho quy trình sản xuất nam châm NdFeB:

Sintering

Bạn sẽ nung khối trong lò. Trong quá trình này, nhiệt độ nung không được vượt quá điểm nóng chảy của vật liệu.

Nhiệt độ cao kích thích nguyên tử của vật liệu tăng cường các tính chất cơ học và từ của khối.

Hướng của các miền từ là theo hướng được chỉ định trên quá trình ép theo cấu trúc bằng áp suất. Nhiệt độ cao dẫn đến việc đạt được mật độ dòng từ yêu cầu giảm khối kim loại thêm nhưng chỉ một lần cuối cùng.

Tinh chế

Quá trình sintering gây căng thẳng nhiệt trong khối kim loại, đòi hỏi một quá trình xử lý nhiệt khác ở nhiệt độ thấp hơn để loại bỏ căng thẳng. Điều này bao gồm đưa các khối qua các giai đoạn nhiệt độ cao-thấp xen kẽ trong một khoảng thời gian nhất định và dần dần đưa về nhiệt độ phòng.

Gia công và Xử lý Bề Mặt

Các quy trình gia công như cắt và mài là quan trọng trong việc tạo hình NdFeB theo mong muốn và với lượng chất thải tối thiểu. Điều này được thực hiện bằng cách khởi đầu kiểm soát chặt chẽ và tái chế vật liệu thải.

Do tính dễ vỡ của NdFeB và khả năng chống ăn mòn thấp, một quy trình xử lý bề mặt như mạ là cần thiết. Một số lựa chọn mạ bao gồm niken-đồng-niken, nhôm kẽm và thậm chí là epoxy.

Kiểm Tra

Giống như bất kỳ quy trình sản xuất nào, kiểm tra sản phẩm là rất quan trọng để đảm bảo kiểm soát chất lượng chặt chẽ và tuân thủ các tiêu chuẩn. Để tăng hiệu suất, thực hiện đánh giá quy trình tại mỗi giai đoạn của quá trình, giảm thiểu rủi ro chi phí của sản phẩm lỗi.

Tạo Từ

Trong quá trình tạo từ, NdFeB được đặt trong một cuộn dây điện được cung cấp để tạo ra một trường từ mạnh mẽ nhưng ngắn ngủi. Vật liệu nhận trường từ một khi cuộn dây điện không còn điện năng tạo ra một nam châm neodymium.